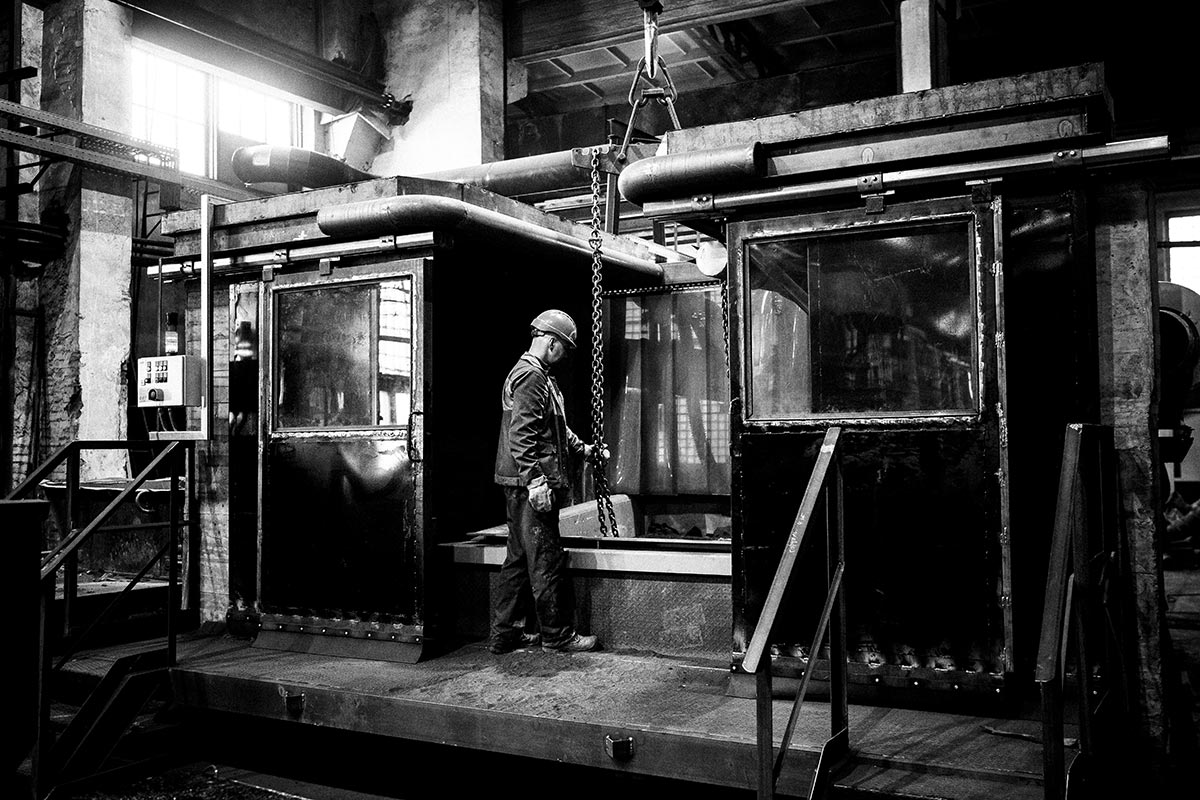

Отливка стали — Проверка качества

Проверка качества осуществляется непрерывно на всех этапах подготовительных и производственных процессов и особенно тщательно заводская лаборатория контролирует весь процесс литья для того, чтобы получить отливки определенного химического состава и механических свойств.

Все материальные ресурсы и покупные комплектующие изделия для литейного производства закупаются только у проверенных и надежных поставщиков. Но для 100% уверенности в качестве нашей продукции отдел контроля качества совместно с заводской лабораторией осуществляют входного контроль материальных ресурсов и покупных комплектующих изделий, устанавливая их соответствие закупочным ведомостям и конструкторско-технологической документации (КТД).

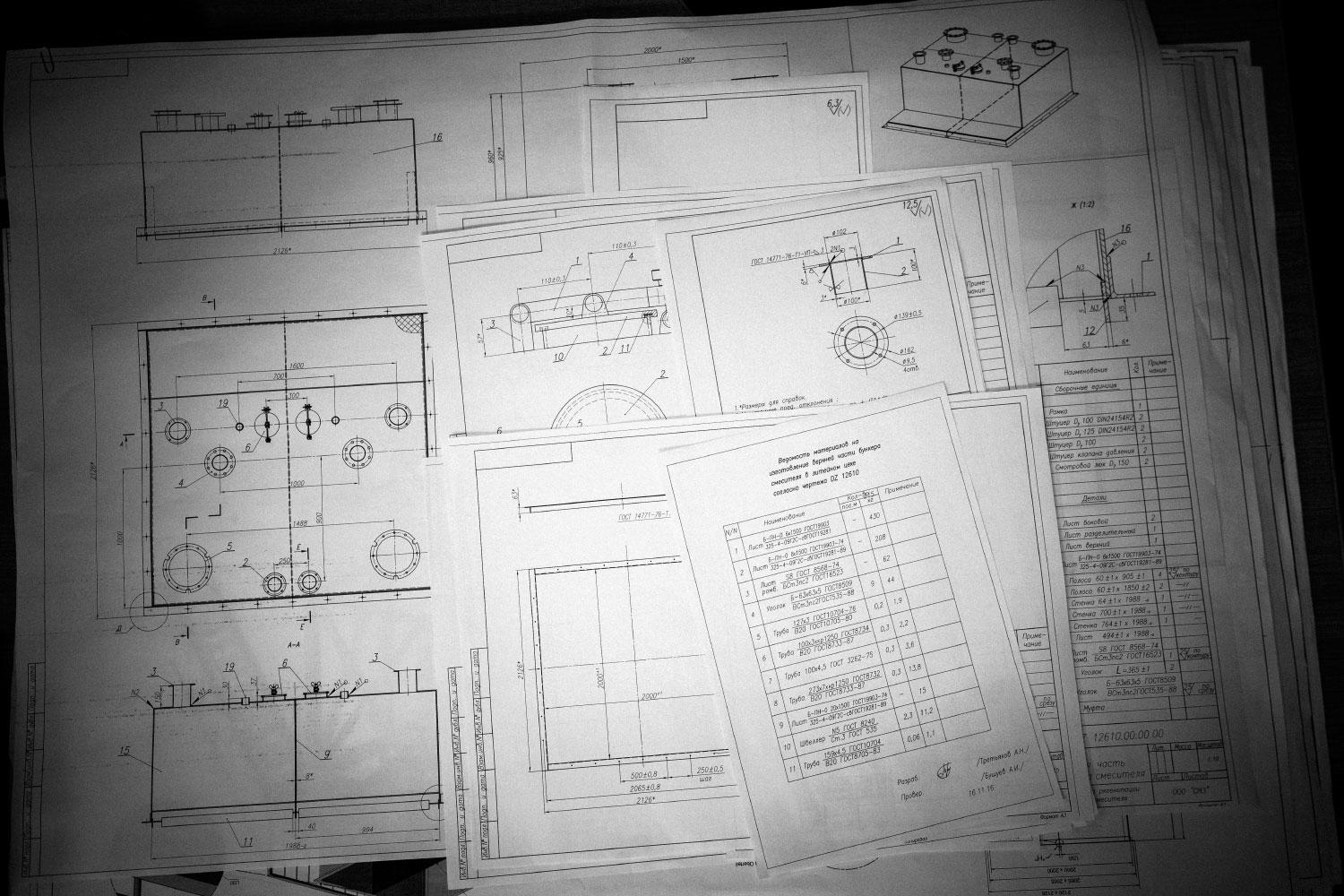

По результатам анализ требований покупателя во время технологической подготовки производства заводская лаборатория осуществляется подбор необходимого контрольно-измерительного, испытательного оборудования, методов измерений и анализа.

В процессе изготовления модельной оснастки специалисты отдела контроля качества оказывают техническую помощь литейному цеху в проверке размеров оснастки на соответствие требованиям КТД.

Приготовления формовочной смеси, изготовление литейных форм, плавка металла в сталеплавильной электропечи контролируется специалистами заводской лабораторий на соответствие заявленных в КТД параметров каждого процесса, применяя для этой цели современное лабораторное оборудование.

Заводская лаборатория оснащена современным оборудованием для определения химического состава сталей и сплавов, механических свойств металлов.

Определение химического состава сталей спектральным методом

Определение химического состава сталей мы осуществляем при помощи эмиссионного спектрометра ИСКРОЛАЙН-100 российского производства. Прибор внесен в Государственные реестры средств измерений России, Казахстана, Беларуси, Узбекистана, что позволяет нам подтверждать качество поставляемой продукции не только на Российском рынке, но и в странах СНГ.

Анализ состава сталей проводится в полном соответствии с ГОСТами на методы спектрального анализа. (ГОСТ Р 54153-2010, ГОСТ 18895-97).

Применение эмиссионного спектрометра позволяет нам:

проводить экспресс анализ химического состава выплавляемой стали;

осуществлять контроль химического состава готовой продукции по всем элементам, включая серу, фосфор и углерод;

определить на входном контроле состав закупаемых сплавов с точным определением марки с помощью функции встроенного марочника;

значительно сократить время анализа металла, находящегося в плавильной печи, без потери качества.

Испытания механических свойств металлов

Заводская лаборатория осуществляет испытания механических свойств металлов на соответствие ГОСТ и ТУ. В распоряжении наших специалистов есть всё необходимое оборудование для проведения испытаний:

Универсальная испытательная машина (испытания металлов на растяжение);

Маятниковый копёр;

Термостат для охлаждения образцов при испытании на ударный изгиб при пониженных температурах;

Твёрдомеры (для испытания металлов на твердость).

Испытания на растяжение по ГОСТ 1497-84 при комнатной температуре

Испытания на растяжение по ГОСТ 1497-84 при комнатной температуре проводят с целью определения способности материала сопротивляться пластической деформации. Испытания проводятся на стандартных образцах при помощи машины для испытания конструкционных материалов «УТС 110М-200 0-У» российского производства. Машина внесена в ГосРеестр средств измерений России.

Технические характеристики машины:

наибольшая предельная нагрузка, кН: 200;

класс точности 1%;

соответствует требованием ГОСТ 28840.

В результате испытаний мы определяем следующие характеристики материала:

предел текучести σ_Т или условный предел текучести σ_0,2 – напряжение, при котором начинает развиваться пластическая деформация;

временное сопротивление (предел прочности) σ_В - напряжение,

выше которого происходит разрушение материала;

относительное удлинение δ, оценивается отношением приращения длины образца после его разрыва к первоначальной расчетной длине. Характеризует пластичные свойства материала;

относительное сужение ψ-характеристика пластичности материала по относительному уменьшению площади поперечного сечения растягиваемого образца.

Испытания на ударный изгиб по ГОСТ 9454-78

Испытания на ударный изгиб по ГОСТ 9454-78 при комнатной и пониженной температуре до -70°С проводят с целью определения способности материала сопротивляться динамическим (ударным) нагрузкам. По температурной зависимости оценивают склонность к хрупкому разрушению при отрицательных температурах (хладноломкости). Испытания проводятся на образцах с U- и V-образным надрезом на маятниковом копре ТСКМ-300 российского производства. Копер внесен в ГосРеестр средств измерений России.

В результате испытаний определяют следующие характеристики:

работу удара (КU или KV);

ударную вязкость (KCU или KCV) – работу удара, отнесенную к начальной площади поперечного сечения образца в месте концентратора.

Технические характеристики копра маятникового ТСКМ-300:

максимальная энергия 300 Дж;

соответствует ГОСТ 10708.

Испытания на твёрдость по Бринеллю, Роквеллу

Твердость характеризуется способностью материала сопротивляться внедрению в него более твердого тела. Испытания проводятся по методам Бринелля (ГОСТ 9012-59), Роквелла (ГОСТ 9013-59) Для контроля по методу Бринелля применяется твердомер ТШ-2М, для контроля методом Роквелла – твердомер ТР-150Р, производства ООО «Импульс», Иваново, РФ. Твердомеры российского производства, внесены ГосРеестр средств измерений России.

При контроле твердости по методу Бринелля в поверхность образца под определенной нагрузкой внедряется закаленный стальной или твердосплавный шарик, производится выдержка под нагрузкой и замер получившегося отпечатка при помощи оптических приборов, далее по таблицам, приведенным в ГОСТ 9012-59, находится числовое значение твердости.

При контроле твердости по методу Роквелла в поверхность внедряется алмазный конус или стальной шарик. В отличие от метода Бринелля, метод Роквелла является методом прямого измерения, т.е. результат замера твердости сразу считывается с индикатора прибора.

Из литейного цеха отливка после контроля качества поступает в механической цех для дальнейшей обработки.

ё

http://www.smz.ru/services/otlivka-stali/proverka-kachestva